Pavillon auf der Bundesgartenschau: Vom Seeigel Holzbau gelernt

31. Mai 2019

Der Mensch ist durchaus auch lernfähig, wenn es um die Natur geht. Als Weideneinzäunung hat er aus Dornenranken den Stacheldraht entwickelt. Das Klettband hat er von der Klette abgeschaut. Bionik ist eines der großen Forschungsfelder der Zukunft: Biologie und Technik werden vereint und die Technik lernt von der Natur. Ein eindrucksvolles Beispiel dafür ist auf der Bundesgartenschau in Heilbronn bis 6. Oktober zu sehen. Der 32 x 25 Meter große und sieben Meter hohe Holzpavillon setzt von der Entwicklung bis zur Nachhaltigkeit neue Maßstäbe. Sein natürliches Vorbild ist der Sanddollar, eine Klasse der Seeigel. Sein annähernd symmetrisches Skelett besteht aus winzigen Kalkplättchen.

Holzbau innovativ: Architektur neu denken

„Ein bionischer Ansatz in der Architektur ermöglicht ein wissenschaftliches, disziplinübergreifendes Querdenken“, erläutert Professor Achim Menges vom Institut für computerbasiertes Entwerfen und Baufertigung der Universität Stuttgart (ICD). Gemeinsam mit Professor Jan Knippers vom Institut für Tragekonstruktionen und Konstruktives Entwerfen der Universität Stuttgart (ITEK) hat er diesen Holzpavillon und einen Faserpavillon für die Bundesgartenschau geplant und mit Partnern realisiert. Für dieses Projekt setzten sich die beiden Wissenschaftler hohe Ziele: Mit einer möglichst geringen Holzmenge sollte eine möglichst hohe Stabilität erreicht werden. Zudem sollte der Pavillon leicht aufbaubar und ebenso leicht abbaubar sowie wiederverwertbar sein.

Holzbau innovativ: neue Formen des Planens und Fertigens

Neue Bauweisen erfordern neue Formen des Planens und Fertigens. Beim Holzpavillon wurde ein sogenanntes integratives Design angewandt: Bei Gestaltung, Konstruktion und Fertigung gab es eine kontinuierliche, computerbasierte Rückkoppelung. So wurde es möglich, die Form eines jeden Bauteils entsprechend der architektonischen Entwurfsabsicht, der statischen Anforderungen und der späteren Fertigung optimal anzupassen.

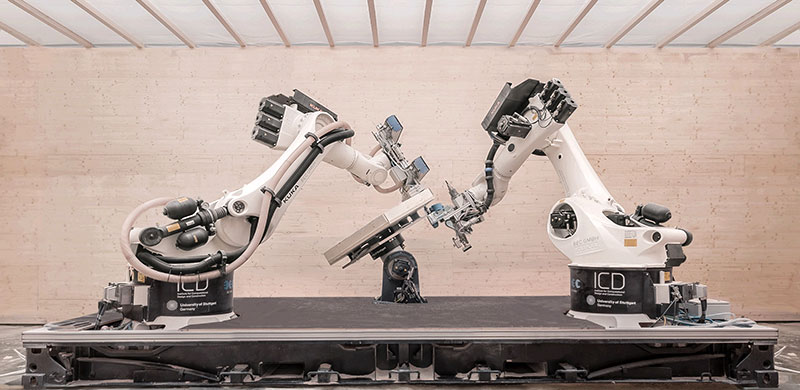

In den nur 13 Monaten, die von der Beauftragung bis zur Fertigstellung zur Verfügung standen, wurde vom ICD Universität Stuttgart und dem Technologie-Spezialisten BEC GmbH eine völlig neue, transportable Holzfertigungsplattform mit zwei 14-achsigen Schwerlastrobotern entwickelt. Sie kam erstmals beim Industriepartner MüllerBlaustein Holzbauwerke GmbH zum Einsatz. Dort wurden die insgesamt 376 unterschiedlichen Plattensegmente mit 17.000 verschiedenen Keilzinkenverbindungen hergestellt.

Holzbau innovativ: Kollege Roboter übernimmt die Arbeit

Die Holzkassetten wurden zunächst von Robotern zusammengebaut. Dazu gehörte die Platzierung von vorformatierten Holzplatten und -balken, das kontrollierte Aufbringen des Klebstoffs zwischen Platten und Balken, sowie eine temporäre Lagesicherung mit Buchennägeln für den Trocknungsvorgang. In einem zweiten Schritt werden in die montierten Segmente die maßgeschneiderten Keilzinkenverbindungen und Öffnungen mit 300μm Genauigkeit gefräst. Durchschnittlich wurden für das robotische Fügen pro Segment acht Minuten aufgewandt. Für das Fräsen wurden weitere 30 Minuten benötigt. Der Programmiercode, der hierfür direkt aus dem computerbasierten Modell erzeugt wurde, umfasst nicht weniger als zwei Millionen Zeilen. Jedes einzelne der 376 Segmentbauteile besteht aus zwei dünnen Platten, oben und unten mit einem Ring aus Randbalken beplankt.

Aufbau Holzbau-Pavillon: zwei Handwerker brauchen zehn Tage

Im modernen Holzbau liegt die Hauptarbeit immer mehr in der Vorfertigung. So war es auch beim Holzpavillon für die Bundesgartenschau. Denn in nur zehn Arbeitstagen montierten die nur zwei Handwerker die vorgefertigten Holzkassetten aus Fichtenfurnierschichtholz mit UV-Schutz auf der Sommerinsel in Heilbronn. Die Montage konnte ohne die sonst üblichen Unterkonstruktionen oder Stützgerüste erfolgen. Die tragende Holzschale des Pavillons ermöglicht eine stützenfreie Spannweite von 30 Metern. Und das bei einem Eigengewicht von nur 38 Kilogramm pro Quadratmeter.

Verbunden wurden die Segmente mit wiederverwertbaren Bolzen. Die „Eindeckung“ erfolgte mit einer EPDM-Folie in acht Streifen. Dadurch wurde die notwendige Wasserdichtigkeit der Konstruktion erreicht. Die sichtbare Außenbekleidung bilden unbehandelte Lärchenplatten. Alle Elemente sind auf maximale Nachhaltigkeit ausgelegt, das heißt eine leichte Demontage und ein Wiederaufbau des Pavillons mit einer Nutzfläche von 500 Quadratmetern an anderer Stelle ist jederzeit möglich.

Trotz dieser beeindruckenden Maße liegt die Genauigkeit beim Zusammensetzen dieses „dreidimensionalen Puzzles“ im Bereich von weniger als einem Millimeter. „Die robotische Vorfertigung ermöglicht eine extreme Präzision, so dass die Schale ohne jeden Toleranzausgleich und ohne große Gerüste sehr schnell montiert werden konnte“, berichtet Professor Knippers. Die Zukunft des bionischen Konstruierens und Bauens hat längst begonnen. Auf der Bundesgartenschau lässt sie sich persönlich in Augenschein nehmen.

Sie interessieren sich für das Thema Holzbau. Dann lesen Sie unseren Artikel über den Neubau eines fünfstöckigen Mehrfamilienhauses in Mannheim.