Innovative 3D-Fassade für Neubau eines Einrichtungshauses

25. Juli 2019

Stadtgespräch war der Neubau von Möbel Martin in Saarbrücken schon vor der Eröffnung im März. Das hatte auch zu tun mit der vom Architekten ausgewählten äußeren Hülle. Es handelt sich um eine dreidimensionale, hinterlüftete Alu-Verbund-Fassade. Eine Technik, die bislang noch eher selten ausgeführt wird und die deutschlandweit nur wenige Betriebe beherrschen. Gerade auch in der Größenordnung, das Einrichtungshaus hat eine Verkaufsfläche von rund 30.000 Quadratmetern. „Der Architekt ist damals auf uns zugekommen. Wir haben dann einen Vorschlag gemacht, wie die technische Umsetzung aussehen könnte“, erinnert sich Philipp Brüggemann, Bauleiter der Henke AG mit Hauptsitz im westfälischen Hagen.

Zuschlag dank Projekterfahrung mit der 3D-Fassade

Das Vertrauen und den Zuschlag erhielt das Team der Henke AG, weil es bereits ein Projekt in dieser Größenordnung umgesetzt hatte und weil der Geschäftsbereich Fassade ein zentrales Standbein des Unternehmens mit seinen insgesamt rund 114 Mitarbeitern ist. In Berlin-Halensee konnte 2015 eine 3D-Fassade mit Schallschutzwirkung für die Baumarktkette Bauhaus realisiert werden. „Dieses Objekt mit einer Grundfläche von 22.000 Quadratmetern wurde von unserem Berliner Niederlassungsleiter Holger Lehmann und seinem Team diktiert, konstruiert und montiert“, so Brüggemann. Entstanden ist ein silbrig glänzender Gebäudevorhang. Auch hier konnte das beauftragte Architektenbüro eine sehr ästhetische 3D-Fassade durchsetzen – mit wunderbaren Lichteffekten, etwa in der Sonne oder bei Beleuchtung im Dunkeln. „Vorgehängte hinterlüftete Fassaden tragen dazu bei, dass großflächige Strukturen optisch klar gegliedert werden können“, erläutert Brüggemann.

3D-Fassade für Neubau: Herausforderungen Zeitplan und Logistik

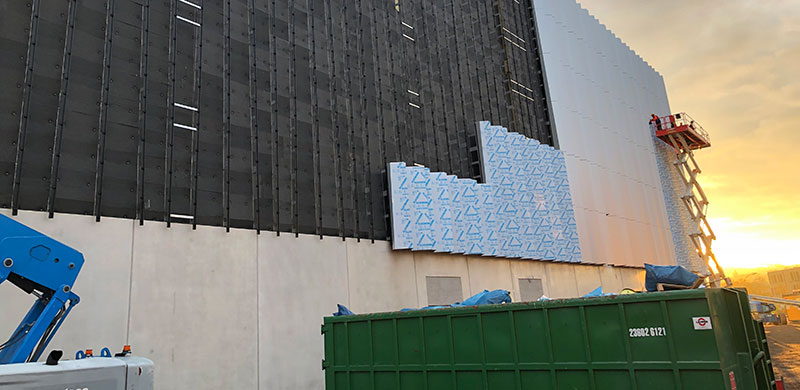

Die Erfahrungen aus Berlin konnte die Henke AG in das neue Projekt einfließen lassen. „Unser Berliner Team hat in Saarbrücken gemeinsam mit den Hagener Kollegen das Objekt abgewickelt“, sagt der Bauleiter. Für das 30-köpfige Team galt es beim Neubau des Möbelhauses viele Herausforderungen zu bewältigen. Das begann mit dem sehr sportlichen Zeitplan. „Mit den Bauarbeiten konnten wir im August 2018 beginnen. Und der Eröffnungstermin war fix im März 2019“, berichtet der Bauleiter. Hinzu kam die aufwendige Logistik. Die Aluminiumverbund-Kassetten wurden im eigenen CNC-Zentrum im Hagen rückseitig gefräst und gebohrt. Vor Ort auf der Baustelle errichteten die Mitarbeiter eine mobile Werkstatt in einem Zelt.

Allein zehn Mitarbeiter bauten die Kassetten zusammen. Ein Mitarbeiter kümmerte sich in Saarbrücken allein um die Logistik. „Das war ein großes Baufeld. Wir hatten dort einige Hubbühnen, Teleskopstapler und andere Hebezeuge im Einsatz.“Warum eigentlich aus Aluminiumverbundmaterial, hier ALUCOBOND®? Der Werkstoff verfügt über eine sehr hohe Stabilität, lässt sich leicht verarbeiten, hat ein geringes spezifisches Gewicht, eine hohe Biegefähigkeit und eine hervorragende Beständigkeit gegen Witterungseinflüsse.

3D-Fassade bietet schöne visuelle Effekte

Es gab eine Unterkonstruktion mit Wärmedämmung, nicht brennbar. Die Dämmplatten wurden hier eingehängt. Die große Herausforderung bei der 3D-Fassade war der hohe Planungsaufwand. „Es soll ja am Ende alles gleichmäßig aussehen“, erläutert Brüggemann. Die Einzelelemente sind in zwei Standardachsen angeordnet, mit einer vertikalen Schrägstellung von einem Grad. „Das macht je nach Lichtverhältnissen besonders schöne visuelle Effekte. Und nachts angestrahlt mit Licht ergibt sich ein sehenswerter Eindruck“, sagt der Bauleiter. „Bei den Standardelementen haben wir deshalb auf besondere Sorgfalt beim Kassettenzusammenbau Wert gelegt. Toleranzen im Standardbereich sind bei einer solchen Fassade bereits zu viel.“

3D-Fassade: Unheimlich genaue Detailarbeit gefordert

„Durch unser Baustellenteam haben wir die Qualität hochgehalten und die Umsetzung immer wieder mit der Planung abgeglichen. Da gab es zudem komplizierte Außenecken, die es in sich hatten“, berichtet Brüggemann. Er ist stolz darauf, was das Team in Saarbrücken geschafft hat. „Es kommt bei jeder Fuge auf den Millimeter an, da muss man unheimlich genau arbeiten. Bei vertikalen Fugen über rund 20 Meter ist jeder Ausschlag, jeder Fehler sofort zu sehen. Das haben unsere Monteure sehr präzise umgesetzt“, freut sich der Bauleiter. Fassadenmonteure, Dachdecker und Klempner waren über Monate im Montage-Einsatz vor Ort. „Auch bei den Monteuren ist der Stolz zu spüren. Gerade dann, wenn der Kunde sieht, es läuft.“

Die Basis ist für Brüggemann, dass wir das Know-how in Sachen Planung haben. Wir beherrschen den Bereich 3D-Fassaden.“ Dieser Bereich bringt für Henke, Mitgliedsbetrieb der DEG Dach-Fassade-Holz, immer wieder interessante und herausfordernde Projekte. Brüggemann freut sich am Ende, dass alles geklappt hat. „Es gab eine super Kooperation mit dem Bauherren, den Architekten und den anderen Gewerken. Trotz einiger Änderungen in der Bauphase sind wir rechtzeitig fertig geworden.“ Da kann da nächste spannende Großprojekt ja bald folgen.

Sie interessieren sich für besondere Objektberichte. Dann stöbern Sie gerne einmal in unserer Rubrik „Aus der Praxis“.

Artikel jetzt teilen!

3D-FassadeAlu-Verbund-FassadeAluminiumverbundmaterialhinterlüftete Fassade