Holzleichtbauweise: Roboter montieren innovatives Gebäude

31. Oktober 2023

Wer den Holzbau der Zukunft kennenlernen möchte, sollte sich das neue Gebäude am Freiburger Zentrum für interaktive Werkstoffe und bioinspirierte Technologien anschauen. Es besticht allein schon durch seine lichtdurchflutete architektonische Gestalt, basiert auf Formprinzipien des Plattenskeletts von Seeigeln. Insgesamt führt dieses Gebäude verschiedene Forschungsstränge zweier Exzellenzcluster der Universitäten Freiburg und Stuttgart zur baulichen Synthese.

Holzleichtbauweise reduziert ökologischen Fußabdruck

Besonders interessant aus Sicht des Holzbaus, der ja gerade im Sinne der Nachhaltigkeit und des Klimaschutzes von der Politik verstärkt gefördert wird, sind die Konstruktionsprinzipien dieses Forschungsbaus. Es handelt sich um eine Holzleichtbauweise, die den Materialverbrauch sowie den ökologischen Fußabdruck über den gesamten Lebenszyklus im Vergleich zu einer herkömmlichen Holzkonstruktion sehr stark reduziert. „Das materialeffiziente Prinzip der Hohlkassette haben wir bereits beim Projekt Holzpavillon auf der Bundesgartenschau in Heilbronn 2019 in einem temporären, offenen Bauwerk angewendet“, erläutert Prof. Achim Menges vom Institut für Computerbasiertes Entwerfen und Baufertigung der Universität Stuttgart.

Hohlkassetten mit innerer und äußerer Decklage

„Wir haben dieses Prinzip für ein dauerhaftes, geschlossenes Gebäude mit ganzjähriger Nutzung weiterentwickelt. Die Holzbauweise haben wir dahingehend optimiert, dass wir nachhaltigere Holzwerkstoffe nutzen und die Bauteile so angepasst haben, dass bei der robotischen Herstellung so wenig Verschnitt wie möglich entsteht.“ Gemeinsam mit der statisch günstigen Schalenform zeigen gerade die Hohlkassetten, wie auch im Holzbau neue Ansätze zur Ressourcenschonung und Nachhaltigkeit durch den integrativen Einsatz digitaler Technologien verfolgt werden können. Die Hohlkassetten bestehen aus einer äußeren und inneren Decklage aus Dreischichtplatten sowie umlaufenden Randbalken aus Brettschichtholz, welche als Module zusammengesetzt werden.

Mehr Planungsaufwand wird durch automatisierte Montage kompensiert

Interessant für eine Markteinführung dieser Holzleichtbauweise ist, dass laut Projektteam der Mehraufwand in Planung und Ausführung, der mit dieser lastangepassten und geometrisch ausdifferenzierten Konstruktion einhergeht und diese normalerweise unwirtschaftlich werden lässt, durch integrative computerbasierte Planungsmethoden, robotische Fertigung und automatisierte Montage kompensiert werden kann.

Zwölf Meter lange Roboterplattform für die Vorfertigung

Womit wir beim nächsten Highlight dieses Forschungsprojekts wären. Für den Produktionsprozess weist das Hohlkassetten-System dank des optimierten robotischen Fertigungsprozesses ein im Vergleich zu einem aus Brettsperrholz (BSP) gefertigten Massivkassettensystem ein um 35 Prozent reduziertes Erderwärmungspotenzial auf. Das Herzstück der Vorfertigung ist eine neu entwickelte, transportable 7-Achsen-Roboterplattform, die eine nahtlose Integration in den Werkhallen des Industriepartners müllerbaustein HolzBauWerke GmbH innerhalb weniger Stunden zuließ. Die zwölf Meter lange Robotereinheit ermöglichte die gleichzeitige Fertigung von vier Bauteilen mit Längen bis zu 3,5 Metern.

Interaktion von Mensch und Maschine

Die individuellen Hohlkassetten wurden vom Schwerlastroboter aus einzelnen, digital vorformatierten Holzteilen gefügt, geklebt und in einem weiteren Schritt gefräst, gebohrt und schließlich zeiteffizient und mit einer Passgenauigkeit im Submillimeterbereich mittels Sägeblatts abgebunden. In die digitale Fertigung der Hohlkassetten für die Holzleichtbauweise wurden manuelle Teilmontageschritte von Sonderbauteilen wie Leuchtmitteln und Akustikelementen durch Augmented Reality direkt integriert. Diese Form der Mensch-Maschine Interaktion im Fabrikationsprozess, in dem unterschiedliche Akteure in einer gemeinsamen digital gestützten Prozesskette kooperieren können und Aufgaben zielgerichtet verteilt werden, ermöglicht eine effektive, digital-handwerkliche Herstellung komplexer Bauteile mit einem hohen Maß an Präzision.

Automatisierte Montage auf der Baustelle

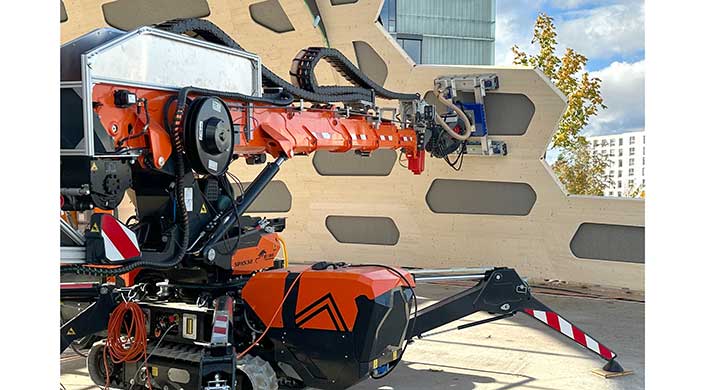

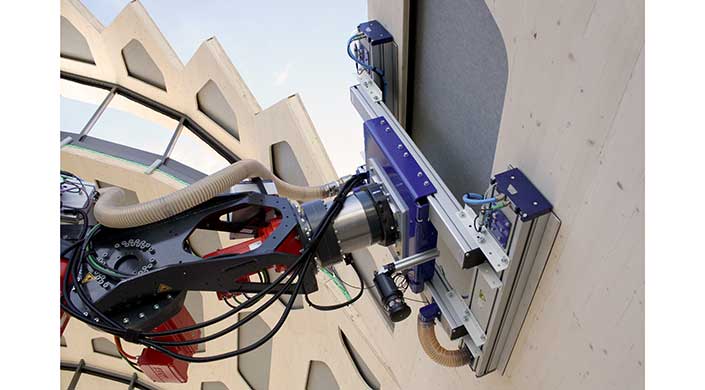

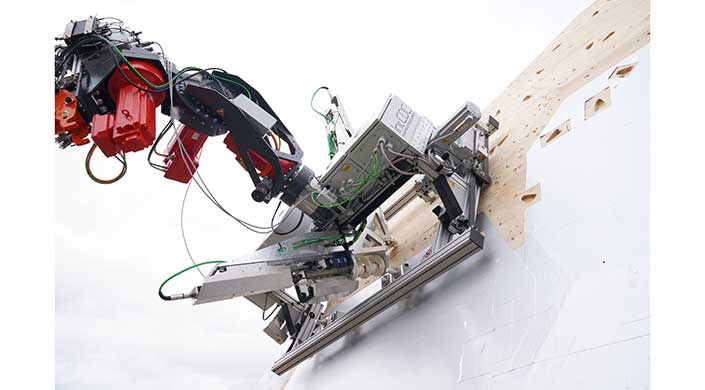

Fehlt noch die Montage selbst auf der Baustelle. Segmentierte Konstruktionen in Holzleichtbauweise eignen sich aufgrund der hohen Präzision in der Vorfertigung und des geringen Bauteilgewichts sehr gut für eine automatisierte Montage vor Ort, die im Rahmen dieses Projekts anhand von mehreren Schalensegmenten erstmals in einer realen Baustellensituation durchgeführt wurde. Hierfür wurden zwei cyber-physikalische Montageplattformen, also zwei Roboter entwickelt.

Zwei Roboter-Spinnenkräne platzieren und verschrauben

Zum einen kommt ein automatisierbarer Spinnenkran zum Einsatz, der mit einem Vakuumgreifer Bauteile aufnimmt, sie automatisch an der entsprechenden Einbauposition platziert und in Position hält, bis diese ebenfalls automatisch verschraubt werden. Für dieses Verschrauben fährt ein zweiter, mit einem neuartigen Schraubeffektor ausgestatteter Spinnenkran die zu verschraubenden Kanten automatisiert an und bringt alle Schrauben ein. Für die wichtige Lokalisierung und Präzision der Bauroboter wurde ein automatisiertes Echtzeit-Tachymeter Netz bestehend aus vier Tachymetern entwickelt, wovon jeweils zwei Tachymeter die Position eines Bauroboters bestimmen.

Qualitätssicherung für die exakte Ausführung auf der Baustelle

Um bei komplexen Schalenbauwerken eine reibungslose Montage gewährleisten zu können, ist die Qualitätssicherung von größter Bedeutung. Ziel war es, Hohlkassetten durch die Fertigungsschritte zu begleiten und so mögliche Änderungen der Geometrie feststellen zu können. Dafür wurde mittels eines terrestrischen Laserscanners ein digitales Abbild ausgewählter Kassetten erzeugt, welches dann mit der Soll-Geometrie aus der Planung verglichen werden konnte. Diese Messungen wurden sowohl nach der Fertigung, unmittelbar vor der Montage auf der Baustelle sowie im eingebauten Zustand durchgeführt. Um eine abschließende geometrische Qualitätssicherung durchführen zu können, wurde außerdem eine Aufnahme der fertigen Schale erstellt, um die Geometrie final zu evaluieren.

Erhebliche Reduktion des Ressourcenverbrauchs

Auf diese Weise ist ein ausdrucksstarker, flexibel nutzbarer Raum und eine Architektur entstanden, die alternative Wege für ein zukunftsfähiges Bauen in Holzleichtbauweise aufzeigt, inklusive einer erheblichen Reduktion des Ressourcenverbrauchs und des ökologischen Fußabdrucks.

Sie interessieren sich für nachhaltigen Holzbau? Dann lesen Sie unsere Geschichte über erste Sportstadien in Holzbauweise.